色母打样经常不合格

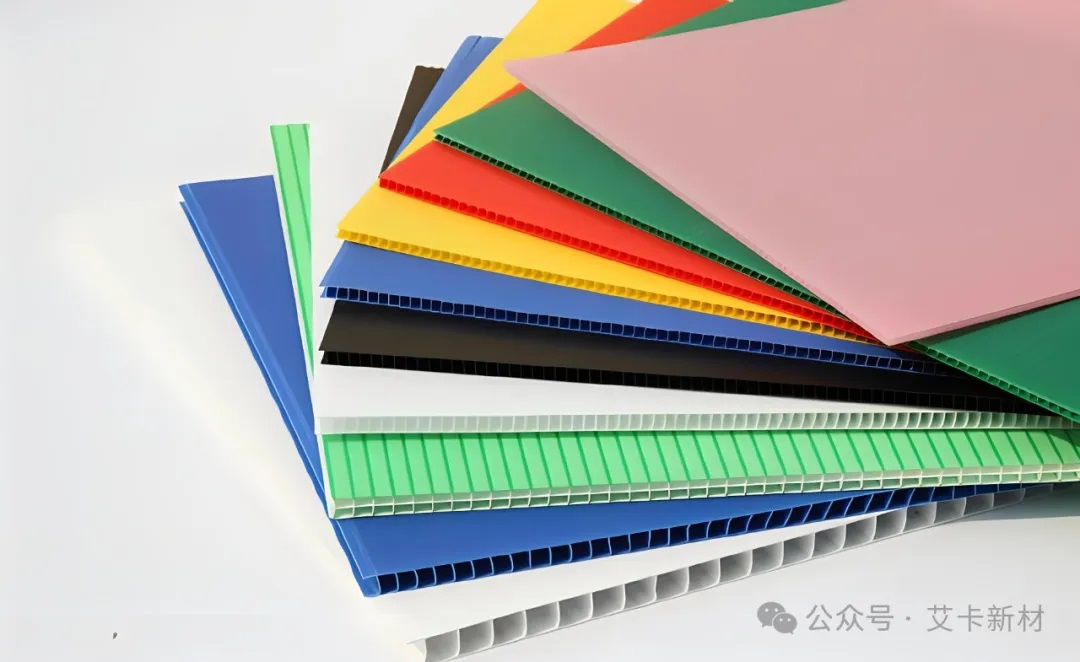

在注塑、挤出等行业,客户提供颜色标准(标准色号、合格产品或合格色母)给色母供应商打样,供应商一般都会提供新开发的色板和色母样品给客户试样。

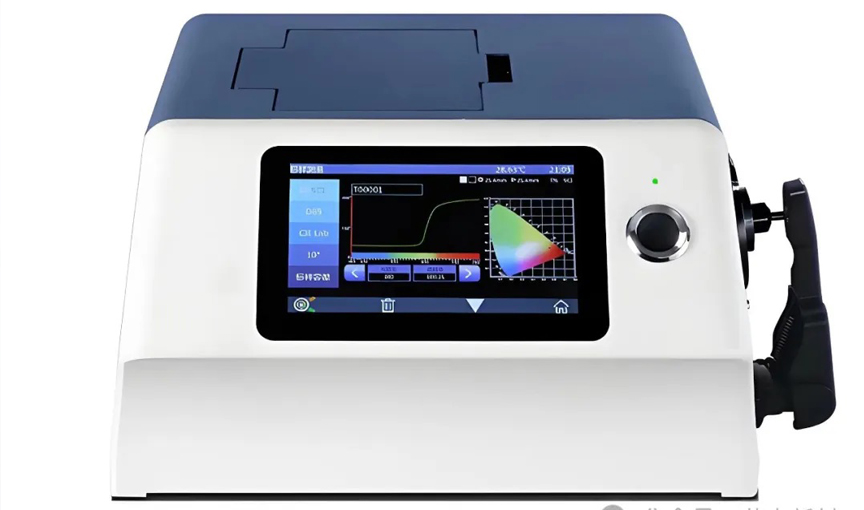

测试的结果,常常会出现样品色母做出来的产品与色母供应商提供的色板以及客户标准品(或色号)之间存在一定差异,那么原因究竟在哪里?

是不是色母供应商技不如人?还是有其它因素在影响着结果?应该怎么办?

(因最终产品品质控制涉及到原材料的物性等,以及原材料的类型对于制品外观的影响,本文仅针对色彩的差异做分析)

1、样品色母的耐温性等

若客户给供应商提供的是合格的色母,客户收到色板的时候先确认合格色母做出来的色板与供应商提供的色板的差异在不在合格范围内。色板的合格与否大概率可以决定最终成品测试的合格与否。若是发生了色板合格,而最终成品色差不合格,基本可以确定供应商样品色母的耐温性等存在问题;

2、设备差异

2-1 若供应商的色板和标准色号/合格成品颜色差异可接受,那么,最终成品的颜色差异的原因除了色粉耐温性以外,基本都是成品加工设备与色母供应商设备的差异带来的误差;

2-2 若供应商的色板和标准色号/合格产品存在色差,做出来的成品的颜色也不对,那么需要详细分析打样成品与标准色之间的色差方向来判断色母供应商对于剪切力的判断是否有误。

3、原料不同

若客户只提供的是标准色号或者合格成品,没有提供未来生产用的原料,那么除了上述的二的可能性外,还可能是供应商所用的底料的色口与客户的原料不同。

如上,除了原料的色口、供应商的色粉选择外,造成色差还有一个重要的影响因素,那就是客户的加工设备与供应商的设备的差异。

在吹膜、纺丝、双向拉伸膜等行业,色母供应商都会配备模拟客户生产场景的设备,来降低甚至消除设备不同造成的颜色差异。

但在注塑行业,因为色母供应商注塑色板的机器一般都是小吨位,温度压力剪切力都会比较固定。当面对注塑客户的时候,虽然同样是注塑工艺,但设备加工参数难免会出现不同,对于剪切力等较大影响色差的参数不可能一致,极有可能会出现色差的出现。

对于挤出行业,特别单螺杆挤出行业,因为客户的设备剪切力相对于注塑机来说完全不同,且材料在螺杆中停留的时间也完全不同,所以最终产品的颜色与色板的差异会较大。

若是客户生产为注塑工艺,在服务距离半径允许的情况下,对于色板验证合格但成品色差较大时,色母供应商在排除色粉选择异常的情况下,可考虑申请到客户现场处使用客户设备进行现场微调色母配方,以期快速实现颜色合格。

对于客户生产为挤出工艺,色母供应商应结合自身的经验,充分评估客户设备的剪切力等,调整色粉配方,争取试样成品的时候,尽可能一次成功。或做多个配方的样品,减少客户开机测试时间,避免较大的浪费。

结论

总之,出现打样色差不可怕,双方仔细分析加工工艺,颜色差异,一步一步验证,调整配方,优化工艺,最终必然可以做出合格的产品。对于色母供应商来说,更应该充分评估客户的工艺状况,结合自身的经验,优化色母配方,减少试样次数。

18083754113/18083754856/18501560453

18083754113/18083754856/18501560453

电话

电话 微信

微信